|

|

|

超臨界流体 / 超臨界二酸化炭素 / 超臨界CO2と 高分子 適用分野とプロセス:表面制御 |

| ■ |

超臨界流体の浸透性、界面張力フリーを利用した複雑構造体への含浸/注入 |

| ■ |

有機高分子の可塑化・膨潤効果を利用

未延伸PET繊維 : 約 3%膨潤、未延伸PPプレート : 約 15%膨潤 [80] ⇒ 未延伸PET繊維 : 約 3%膨潤、未延伸PPプレート : 約 15%膨潤 [80] ⇒ |

|

|

|

|

|

有機高分子と超臨界流体との溶解性の観点から、以下の適用分野が想定されます。

| |

高分子の加塑化・

膨潤効果を利用

・微細フィラの分散・混練

・機能付加・化学修飾

・モルホロジー・混練性制御

・易成形性の向上

・多孔体・微細発砲

|

|

高分子の溶解性を利用

・低分子量不純物の除去

(高純度化)>>抽出のページ参照

・ポリマーの分画

・微粒子化・薄膜化

・コーティング |

|

SCFの貧溶媒・

反溶媒効果を利用

・微粒子化

・晶析 >>微粒子のページ参照

・再沈殿 |

| |

|

●ポリマーと二酸化炭素 ●ポリマーと二酸化炭素

超臨界CO₂が有機高分子材料に溶解すると、以下のような膨潤・可塑化(高分子鎖の絡み合いを緩和し運動性を促進[8]、自由体積の増加[9])が起こります。

例えば、ポリカーボネート(PC)は、一般に非晶性ポリマーと考えられていますが、PCとCO₂のスピノーダル分解によるup-hill拡散がPCの結晶化を誘発すると考えられます。[18]

(1) Tgの低下 [11~17]、

(2) 粘度の低下 [10]、

(3) 表面張力の低下 [16]、

(4) 拡散係数の増加 [14]、

(5) 結晶化の促進 [18,19]

各種樹脂に対するCO₂溶解度の例 |

ポリマーのガラス転移温度、融点の低下の例 |

ポリマーに対するCO₂、N2の溶解度の例 |

粘度の低下例(PS+CO₂系) |

結晶化の促進例(PC+CO₂系) |

|

● |

有機高分子への機能物質の含浸、注入 |

|

● |

有機高分子への機能性物資の含浸・注入・加飾例 |

| |

● 超臨界CO₂の持つ貴金属錯体等の溶解性と有機高分子材料/ポリマー/樹脂への可塑化効果を利用し、高分子への環境負荷が少ない

プロセッシング溶媒として、弊社を初め、大学、公的研究機関で開発中

(1) 親水性・撥水性の付与例(有機系皮膜形成) <上側右図、右図参照(ポリイミド)>

(1) 親水性・撥水性の付与例(有機系皮膜形成) <上側右図、右図参照(ポリイミド)>

(2) 無機ナノ粒子の各種樹脂への含浸例

・酸化ケイ素(SiO2)微粒子の注入 <上側左図参照(PMMA)>

・銀(Ag)微粒子の注入 (PMMA, PET, PS) (電磁波遮断、UV吸収性向上等)

・白金(Pt)、バラジウム(Pd)、ニッケル(Ni)微粒子の注入 (PP, PTFE, PET, ナイロン6, ケブラー)

・カーボンナノチューブ(CNT)の注入 (PS)

・Pd微粒子分散ふるい炭素膜(ポリイミド膜にPd注入後熱分解)

・Pd微粒子分散ふるい炭素膜(ポリイミド膜にPd注入後熱分解)

(3) その他機能性付与例

・光増感色素の付与(太陽電池用途:Ru錯体色素を酸化チタン、多孔質膜に注入)

・導電性付与(ピロール注入後、重合)

・天然タンパク質の固定化(塩化シアヌル注入)

・ゴムの耐油性・接着性向上(極性ポリマーの注入)

・ポリマー光ファイバー(光増感有機色素の注入)

● 超臨界流体の浸透性を利用し、複雑構造物への含浸技術として、期待されています(右上図参照) |

|

● |

プラスチック無電解めっき

含浸が難しいポリイミド樹脂を対象として超臨界法による無電解Ni-Pめっきを行いました。

15MPa、80℃の条件で超臨界CO₂にめっき反応の触媒であるパラジウム錯体を溶解させた

流体中でフィルムにパラジウムを含浸し、続いて15MPa、80℃の超臨界CO₂にNi-P無電解

めっき液を混合した雰囲気中でフィルムに無電解めっきしました。走査型電子顕微鏡(SEM)と エネルギー分散型X線分析(EDX)で超臨界処理後のフィルムの断面を観察した結果、パラジウムは表面より約150nm(右図参照)、Ni-Pめっき層は表面より約400nmに達していることが確認されました。

超臨界無電解めっき法を適用することにより、従来めっきが難しかったプラスチックに対して、

高い密着性が得られ、かつ薄膜化(昨今価格高騰している金属類の省資源化)を可能にする、環境に優しい新しいめっき法の実現に繋がることが期待されます。

| ● |

神戸製鋼グループの執筆参考文献

|

「Effects of Sc-CO₂ Catalyzation in Metallization on Polymer by Electroless Plating」,

Surface & Coating Technology, 203, pp.1971-1978, (2009) |

|

「Metallization on Polymer by Catalyzation in Supercritical

CO₂ and Electroless Plating in Dense CO₂ Emulsion 」、Surface & Coating Tech. ,

202/16 pp. 3921-3926 (2008) | | |

|

|

● |

超臨界モノマー含浸・重合法

機能性表面の発現(A)と表面密着性(アンカー効果:B)

機能を組合わせた新たな高耐久性表面機能化付与技術を開発。詳細は、以下の神戸製鋼グループ執筆文献を参照下さい。

| ● |

神戸製鋼グループの執筆参考文献

|

「超臨界二酸化炭素を用いた樹脂表面修飾手法の開発」、成形加工学会誌, Vol19, No.5, p287 (2007) |

|

「超臨界CO₂による高分子材料表面の機能化処理への応用 」、Material Stage, Vol.7, No.11, p101 (2008) |

|

|

|

● |

繊維への適用 / 染色 |

|

|

| |

| ● |

SC-CO₂で、疎水性繊維が大きく膨潤し、ガラス転移温度が大きく低下

未延伸PET繊維 : 約 3%膨潤、未延伸PPプレート : 約 15%膨潤

拡散係数は、水系より 1~2桁大きく、拡散の活性化エネルギーは、水系の約3分の1と小さい。 [80]

→溶媒和した染料分子が、膨潤した繊維内に迅速に拡散し、繊維を構成する高分子に吸着

→親和性が高いため繊維は高濃度に染色

●染料の溶解度は小さいが、高濃度の染色が可能

●染料の溶解度は小さいが、高濃度の染色が可能

・染色加工で排出される廃液が ゼロ に ! ・染色加工で排出される廃液が ゼロ に !

・スポーツフットウェアの世界的企業ナイキ社(米国NIKE, Inc.)、アディダス社(ドイツADIDAS AG)が、無水染色技術として採用、Tシャツ販売中!

|

| ● |

染色可能繊維:

| (1) |

合成繊維:PET、ナイロン、セルローストリアセテート/ジアセテート→従来法と同等かそれ以上の染色性 |

| (2) |

天然繊維:綿、羊毛、セルロース→専用のSC-CO₂染色用反応型分散染料を開発(Prof. Schollmeyer 独) |

| (3) |

従来染色が不可: (a)ポリプロピレン(PP)→・ある種の分散染料で実用濃度に染色可能

(b)ハイテク繊維:Kevlar、Nomex→200℃で良く染まる |

| | ● |

アラミド繊維への銅めっきで、軽量、高屈曲性ケーブルに(右図参照) |

|

|

● |

木材への防腐剤・防蟻剤の含浸 |

|

|

| |

| ● |

超臨界CO₂の微細構造体への良浸透性の性質を利用し、難注入材への防腐剤・防蟻剤の注入が可能 |

| ● |

木材に含浸しなかった防腐剤・防蟻剤は、回収・リサイクルが可能

・デンマークで超臨界CO₂防腐剤含浸装置(容器直径:2m)の実操業装置が稼動しました。

左記を参照下さい。 http://www.natex.at/download/Wood-Denmark.pdf (accessed 20120529)

・神戸製鋼グループの関連特許:特許4,167,993 薬剤含浸方法

特開2006-321,068 木材への薬剤含浸方法および木材への薬剤含浸装置

特開2007-331,367 木材への薬剤含浸方法 |

|

|

● |

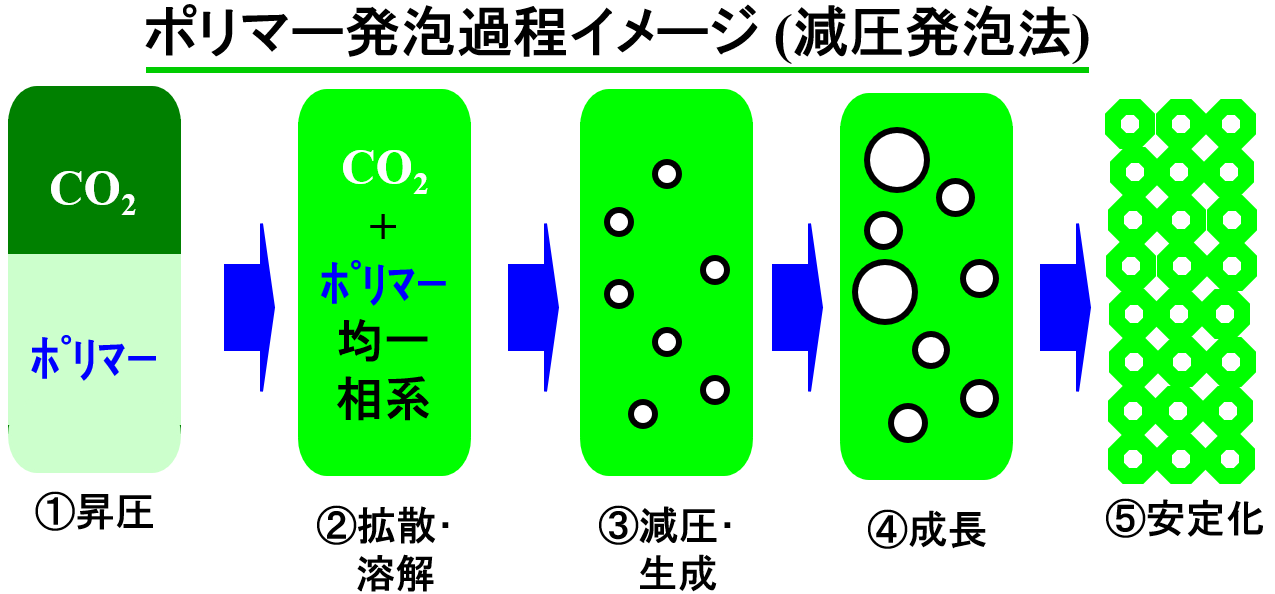

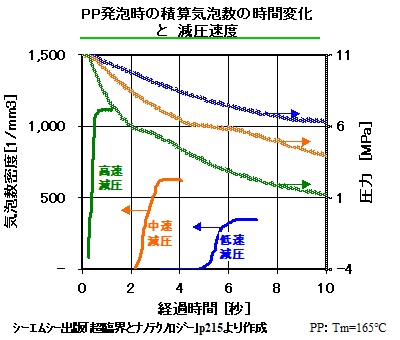

発 泡 |

| |

溶融した樹脂/ポリマーに超臨界CO₂が溶解する事で、樹脂粘度が低下し、強度を決定づける樹脂内部に存在する小さな構造欠陥よりも小さなボイドであれば、幾ら多くても強度に影響しないとの考えより、

ミクロンオーダーの微細気泡を超臨界CO₂で多数発生させます。 溶融した樹脂/ポリマーに超臨界CO₂が溶解する事で、樹脂粘度が低下し、強度を決定づける樹脂内部に存在する小さな構造欠陥よりも小さなボイドであれば、幾ら多くても強度に影響しないとの考えより、

ミクロンオーダーの微細気泡を超臨界CO₂で多数発生させます。

微細発泡(マイクロセルラー)は、発泡セル径が100μm以下で、気泡密度が108個/㎤以上である発泡体を呼びます。

1990年代は大幅な軽量化が可能とのうたい文句でしたが、その後は軽量化よりも寸法安定性、ソリ・ヒゲ防止が主目的として使用されています。 |

|

|

| 特徴: |

a) 軽量化、充填量の低減、製品の薄肉化、b) 微細気泡の確保、c) 成形時の型締め力の低減(金型の低コスト化)

d) 不良の低減(特にそり・ひげの解消、寸法精度の向上、e) 成型サイクル短縮(生産性の向上) 他 |

| ● |

連続成形プロセス :① 押出成形:軽量化・剛性維持他:PE,PP,PS,PVC,HDPE 他

② 射出成形:GF・CF補強・微細気泡他:PA,PP,PC 他

③ 吹込成形:軽量化:PET 他 |

| ● |

バッチ式成形プロセス:① 昇温発泡法 (ガス注入→減圧→加熱発泡)

(圧力容器) @ 室温 @ Tg以上

② 減圧発泡法 (ガス注入→減圧)

@ 高温 |

|

|

● |

高分子/有機物への適用具体例の文献紹介 |

|

| 超臨界CO₂の高分子への溶解 : 膨潤・可塑化効果を利用 |

| (1) |

機能付加、化学修飾 |

(付加物) |

(対象樹脂種) |

(文献) |

| |

・光学特性改善(含浸) |

Ag |

PMMA, PET, PS |

21 |

| |

・導電性付与(含浸) |

ピロール |

PET |

22 |

| |

|

CNT |

PS |

23 |

| |

・親水性付与 |

PEG |

PET |

20 |

| |

|

両新媒性剤 |

PP |

24 |

| |

・親水/撥水性付与 |

POEE/FOEMA |

PI |

25 |

| |

・無電解めっき |

NiP |

PA6 |

26 |

| |

|

NiP |

PI |

27 |

| |

・水素分離膜(含浸/熱分解) |

Pd |

PI |

28 |

| |

・染色 |

染料 |

PP、PET |

29 |

| |

・蛋白質固定化 |

塩化シアヌル |

PET |

22 |

| |

・薬物固定化 |

トラニラスト |

PLA |

30 |

| |

・表面硬度化 |

SiO2 | |

31 |

| |

・ファイバーレーザ |

有機色素 |

POF |

32 |

| |

・その他(貴金属注入) |

Pd |

Kevlar(Aramid) |

33 |

| |

|

Pt, Ni, Pd |

PP, PTFE, PET他 |

34/35 |

| (2) |

多孔体/微細発泡 | |

| |

・光反射体(バッチ微細発泡) |

PET |

36 |

| |

・多孔体(乾燥) |

PI |

18 |

| |

・多孔体(結晶化中CO2排除) |

HDPE |

18 |

| |

・感光性低誘電率膜(抽出) |

PEG |

PI |

37 |

| |

・ポリマー・シリカ コンポジット発泡体 |

SiO2 |

ポリ乳酸, PMMA |

81 |

| (3) |

モルホロジー・結晶化制御 |

PE/PS |

38 |

| | (混練異性制御) | |

PP/PS |

39 |

| |

・非晶性→結晶化、多孔構造 |

PC |

18 |

| |

・透明性改善 |

PP |

79 |

| (4) |

微細フィラの分散・混練 | |

| (5) |

成形性の向上 |

40 |

| |

・ナノインプリント |

41 |

| 超臨界CO₂への溶解 : 溶解⇔析出をコントロール |

| |

不純物の除去、乾燥 |

20 |

| |

ポリマーの分画 |

20 |

| |

微粒子化(RESS法他) |

42 |

| |

コーティング |

42 |

|

| |

超臨界CO₂が有機高分子材料に溶解すると、膨潤・可塑化(高分子鎖の絡み合いを緩和し運動性の促進[8]、自由体積の増加[9])が起こります。例えば、ポリメタクリル酸メチル(PMMA)をCO₂で4MPaに加圧すると、大気圧下で105℃であったガラス転移温度(Tg)が50℃まで降下します[11]。

また、ポリスチレン(PS)を20MPaに加圧すると、ゼロせん断粘度が約1/20に低下します[10]。CO₂の高分子材料への溶解によって、(1)Tgの低下[11~15]、(2)粘度の低下[10]、(3)表面張力の低下[16]、(4)拡散係数の増加[14]、(5)結晶化領域の増加[18][19]などの物性変化が引き起こされます。これらの物性変化の程度は、圧力あるいは温度などの操作によって簡単に制御できます。そのため、超臨界CO₂は高分子材料に対して制御性の高い溶媒となり得ます。

一方、高分子材料に溶解する現象と逆に一部の高分子やモノマー・オリゴマーなどが超臨界CO₂へ溶解する現象も現れます[20]。これらの特徴を活かし、高分子材料の成型加工、機能化処理に応用すべく右表に示すように多数の研究・開発例が報告されています。

可塑化効果を利用した混練や発泡成形などに加えて、染色・親水化・撥水化、金属注入(メッキやナノ粒子含浸)などの高分子材料表面への機能剤含浸・加飾法が特に注目されています。これらの含浸処理においては、超臨界CO₂存在下で材料が可塑化し、超臨界CO₂に同伴して薬剤(機能性発現物質)が材料の分子間隙へ効率的に浸透することによって薬剤と材料との密着性が向上します。あるいは、極微細で複雑な形状の材料表面全体を均一で、コンフォーマル(形状適応性良く)に薬剤で処理できることなどが、CVDやPVD等の気相法と異なる特徴として期待される点です[25]。

上記と右表に記載の番号は文献番号です。文献、雑誌名等は ここ を参照下さい。 |

|

|

|