二酸化炭素 CO₂ガス除去装置

二酸化炭素 CO₂ガス除去装置

二酸化炭素 CO₂ガス の分離は、大きく分けて、以下のように、1) 除去、2) 回収で、整理できます。当社が取扱うのは、1)除去-①の空気中からの二酸化炭素除去のための装置です。 2)回収は、例えば、燃焼炉、高炉や火力発電所からの排ガスなどから回収する技術で、当社では扱っていませんが、参考までにその概要を最下段に示します。

1) 除去 ⇒ 分離したCO₂を大気中に放出・排出

① 大気中に450ppm前後含まれているCO₂を分離・除去し、CO₂フリ-(1ppm、或いは 10ppm以下)の

空気を製造。

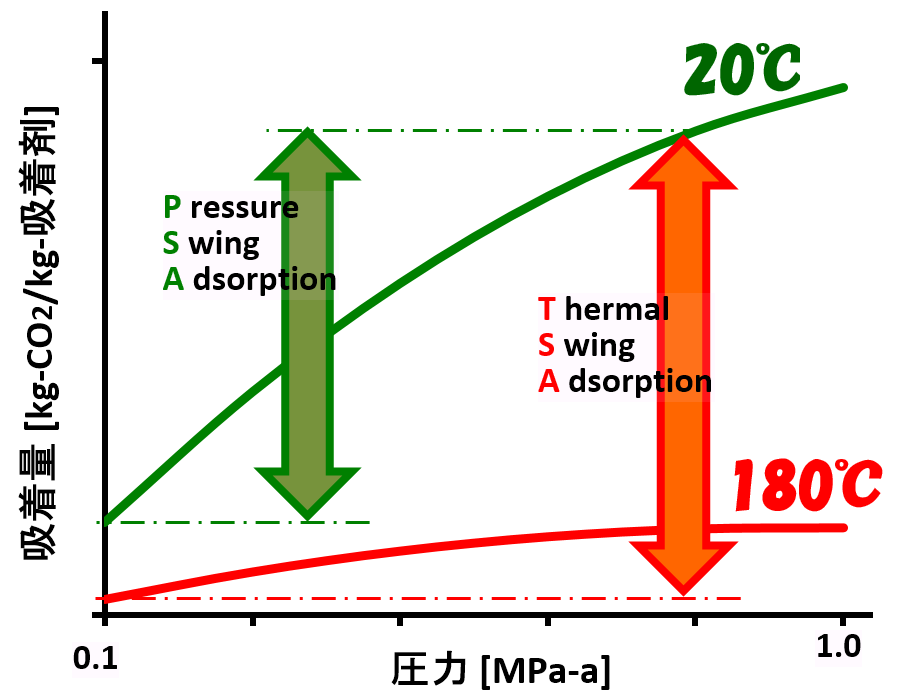

a) CO₂-PSA (圧力スイング吸着:Pressure Swing Adsorption) :

吸着したCO₂の脱着を減圧して、製品空気同等量の再生ガスで行う。

~10ppm以下の空気を製造。~3,000㎥/Hr前後程度迄の小型装置で採用されます。

b) CO₂-TSA (温度スイング吸着:Thermal Swing Adsorption) :

吸着したCO₂の脱着を吸着剤を180℃程度まで加熱し、少量の再生ガスで行う。

~1ppm以下の空気を製造。3,000㎥/Hr~ 前後程度以上の大型装置で採用されます。

② メタン発酵ガスなどから、CO₂を分離・除去する事で、発酵ガスの発熱量を増やす場合など。 (当社では扱っていません)

2) 回収 ⇒ 分離したCO₂を利用・貯留 (当社では扱っていません。概要のみこちらで示します)

圧力スイング式 二酸化炭素 CO₂ガス除去装置(CO₂-PSA)

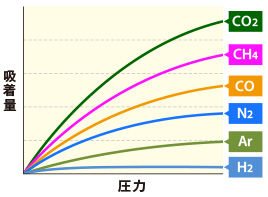

圧力スイング式 二酸化炭素ガス除去装置 CO₂-PSA は、吸着剤が二酸化炭素ガスを窒素や他のガスと比べ多量に吸着する性質を利用し、加圧吸着・減圧脱着を繰り返すPSA(圧力スイング吸着:Pressure Swing Adsorption) 方式でCO₂を除去します。吸着剤の再生は、減圧し、 CO₂フリーの自己ガスで30秒前後の圧力スイングで行います。

用途例

SDA-15Xi

SDA-15Xi

(圧縮機は内蔵していません)

●空気/大気からの二酸化炭素(~10ppm)、水分の除去

製造工程で、空気中の二酸化炭素と製造物が反応する場合などに利用されており、例えば、リチウムイオン電池の製造工程等の水分とCO₂を除去した空気環境(~10ppm)が不可欠な製造工場などで活用されています。

再生を減圧(吸着圧・脱着圧の差)で行うため、製品ガスとほぼ同量の再生用空気が必要で、二倍量のCO₂フリー空気を一旦造り、その半分を再生ガスとして使用します。このため、以下のラインアップに示す最大型式程度までが、一般的に採用されます。それよりも大型は、再生ガス量が少ない、TSA式が採用されます。

圧力スイング式 二酸化炭素ガス除去装置(CO₂-PSA)のラインアップ

| 型 式 (旧型式) |

製品空気発生量 Nm³/Hr*1 |

取出圧力 MPa |

原料乾燥クリーン必要空気量 適応圧縮機*2 (総出力) |

寸法(mm)*3 | 概略質量 (kg)*3 | |||

| 幅 | 奥行 | 高さ | ||||||

| SDA-03Xi (SDA-015s) |

5 | 0.4 | 0.8MPaG - 10 N㎥/Hr ― (2.2 kW) |

350 | 400 | 700 | 50 | |

| SDA-04Xi (SDA-030s) |

10 | 0.4 | 0.8MPaG - 20 N㎥/Hr ― (3.7 kW) |

430 | 400 | 700 | 70 | |

| SDA-11Xi (SDA-060s) |

30 | 0.4 | 0.8MPaG - 60 N㎥/Hr SG11ADⅣ (11 kW) |

550 | 800 | 1,250 | 200 | |

| SDA-15Xi (SDA-160s) |

45 | 0.5 | 0.9MPaG - 90 N㎥/Hr | SG15ADⅣ (15 kW) |

550 | 800 | 1,700 | 230 |

| 50 | 0.4 | 0.8MPaG - 100 N㎥/Hr | ||||||

| 60 | 0.3 | 0.7MPaG - 120 N㎥/Hr | ||||||

| SDA-22Xi (SDA-180s) |

80 | 0.5 | 0.9MPaG - 160 N㎥/Hr | SG22ADⅣ (22 kW) |

1,000 | 1,250 | 1,500 | 500 |

| 90 | 0.4 | 0.8MPaG - 180 N㎥/Hr | ||||||

| 100 | 0.3 | 0.7MPaG - 200 N㎥/Hr | ||||||

| SDA-37Xi (SDA-250s) |

135 | 0.5 | 0.9MPaG - 270 N㎥/Hr | SG37ADⅣ (37 kW) |

900 | 1,130 | 1,800 | 900 |

| 140 | 0.4 | 0.8MPaG - 280 N㎥/Hr | ||||||

| 150 | 0.3 | 0.7MPaG - 300 N㎥/Hr | ||||||

| SDA-45Xi | 170 | 0.4 | 0.7MPaG - 340 N㎥/Hr | 700 | 1,380 | 2,215 | 800 | |

| 180 | 0.3 | 0.7MPaG - 360 N㎥/Hr | ||||||

| 180 | 0.4 | 0.8MPaG - 360 N㎥/Hr、SG55ADⅣ (55 kW) | ||||||

| SDA-75Xi | 335 | 0.3 | 0.7MPaG - 670 N㎥/Hr、SG75ADⅣ (75 kW) | 800 | 1,610 | 2,425 | 1,100 | |

| 350 | 0.3 | 0.7MPaG - 700 N㎥/Hr | SG1810AⅢ-100 (100 kW) | |||||

| SDA-110Xi | 460 | 0.3 | 0.7MPaG - 920 N㎥/Hr | 1,300 | 1,730 | 2,450 | 1,980 | |

| 500 | 0.3 | 0.7MPaG - 1,000 N㎥/Hr、SG55ADⅣ x 2台 (110 kW) | ||||||

| SDA-210Xi | 1,000 | 0.3 | 0.7MPaG - 2,030 N㎥/Hr ALE250WⅨ (250 kW) (オイルフリー型) |

2,700 | 1,730 | 2,430 | 2,900 | |

| SDA-320Xi | 1,500 | 0.3 | 0.7MPaG - 3,040 N㎥/Hr ALE160WⅨ x 2台 (320 kW) (オイルフリー型) |

2,700 | 1,730 | 2,430 | 3,900 | |

※1製品空気の仕様は、CO₂濃度:<10 ppm、露点:<-50℃@大気圧 です。 (原料空気中のCO₂濃度は、~ 450 ppm。CO₂濃度センサーはオプションの場合があり、露点測定器は付属していません。)

製品空気発生量は、温度20℃、湿度60%R.H.の大気を吸気した時に発生する二酸化炭素を除去した空気を吸込み条件に換算した値です。

環境周囲温度により、製品空気発生量は0~-10% (工場エアー等供給空気量に制限がない場合は~-5%) の変動があります。

発生量の保証値は、表値-5%(流量計精度も含む公差)になります。

※2コベルココンプレッサ製圧縮機の推奨型式です(別途ご購入が必要です)。加圧乾燥空気のご準備が可能な場合の必要原料空気量は、お問合せ下さい。圧縮機仕様等は、こちらを参照下さい。

※3別途必要な圧縮機・ドライヤ、空気槽、フィルタは含みません。突起部は除きます。(この仕様は説明用の参考情報で、予告なく変更する場合があります。最新情報はお問合せ下さい。)

※設置環境は、5 ~ 40 ℃、10 ~ 80 %R.H.(結露しない事)、屋内(非防爆)、十分な換気下、粉塵、腐食性ガス等の通常の大気成分以外のガスを含まない環境です。

酸性雰囲気では吸着剤が劣化する可能性があります。但し、この条件下において性能を保証するものではありません。

温度スイング式 二酸化炭素 CO₂ガス除去装置(CO₂-TSA)

温度スイング式 二酸化炭素ガス除去装置 CO₂-TSA は、吸着剤が二酸化炭素ガスを窒素や他のガスと比べ多量に吸着する性質を利用し、常温吸着・高温脱着を繰り返すTSA(温度スイング吸着:Thermal Swing Adsorption)

方式でCO₂を除去します。吸着剤の再生は、CO₂フリーの自己ガスを加熱して吸着剤を高温にする事で脱着し、8時間前後の長時間サイクルで行います。

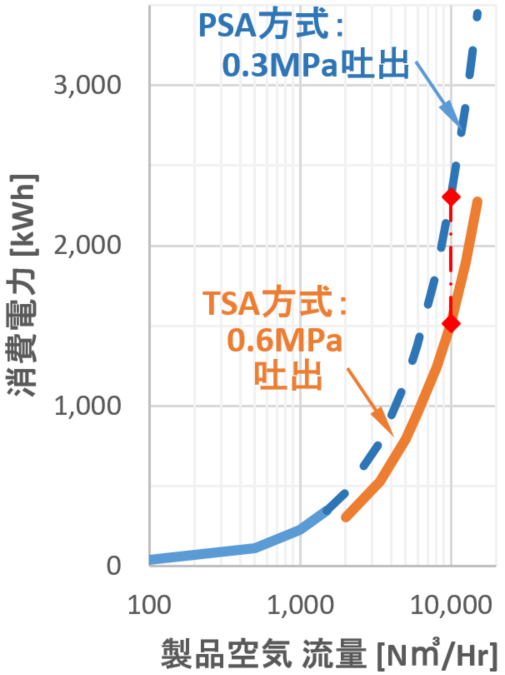

PSAの分単位スイングに対し、長時間スイングのため、吸着剤が多量に必要となりますが、切換弁寿命が長くなり、且つ、再生ガス量が大幅に少ないため、大流量が必要な場合は、TSAがランニングコスト(消費電力、整備費)を含めた総合で圧倒的に優位になります。

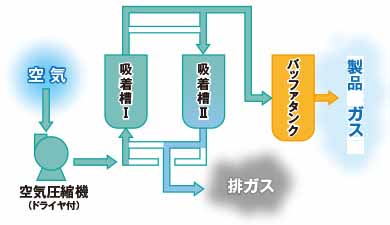

【フローイメージ図 (実際の機器構成は異なります)】

用途例

●空気/大気からの二酸化炭素(~1ppm)、水分の除去

圧力スイング式と同様に、製造工程で、空気中の二酸化炭素と製造物が反応する場合など、製造工程等の水分とCO₂を除去した空気環境が不可欠な製造工場などで活用されています。

また、CO₂が1vol-ppm以下、水が大気圧露点で-70℃以下にできるため、深冷式窒素・酸素装置の前処理として、多数使用されています。

当社自社所有のオンサイト窒素ガス発生装置で、

9,500Nm³/HのCO₂フリー空気をTSA方式で、日夜製造しています。

温度スイング式 二酸化炭素ガス除去装置(CO₂-TSA)のラインアップ

| 型 式 | 製品空気発生量 Nm³/Hr*1 (N㎥/分) |

取出圧力 MPa |

適応圧縮機*2 再生加熱用ヒーター x 8Hrサイクル中稼働時間 |

寸法(mm)*3 | 概略質量 (kg)*3 | ||

| 幅 | 奥行 | 高さ | |||||

| SDAT-290Xt | 2,000 (33) |

0.6 | ALE275WⅣ x 1台 (出力計275 kW) 電気ヒーター:30 kW/Hr x 3.5 Hr |

3,500 | 3,000 | (3,900) | 8,000 |

| SDAT-600Xt | 4,100 (68) |

0.6 | ALE315WⅣ x 2台 (出力計630 kW) 電気ヒーター:60 kW/Hr x 3.5 Hr |

4,000 | 3,500 | (4,500) | 11,000 |

| SDAT-900Xt | 6,000 (100) |

0.6 | ALE315WⅣ x 3台 (出力計945 kW) 電気ヒーター:85 kW/Hr x 3.5 Hr |

4,500 | 4,000 | (5,000) | 15,000 |

| SDAT-1200Xt | 8,000 (133) |

0.6 | ALE400WⅣ x 3台 (出力計1,200 kW) 電気ヒーター:110 kW/Hr x 3.5 Hr |

5,300 | 4,400 | (4,800) | 18,000 |

| SDAT-1500Xt | 10,000 (166) |

0.6 | ALE355WⅣ x 4台 (出力計1,420 kW) 電気ヒーター:135 kW/Hr x 3.5 Hr |

5,700 | 4,600 | (4,900) | 21,000 |

| SDAT-1850Xt | 12,500 (208) |

0.6 | ALE355WⅣ x 5台 (出力計1,780 kW) 電気ヒーター:170 kW/Hr x 3.5 Hr |

6,200 | 4,800 | (5,500) | 27,000 |

| SDAT-2200Xt | 15,000 (250) |

0.6 | ALE355WⅣ x 6台 (出力計2,100 kW) 電気ヒーター:200 kW/Hr x 3.5 Hr |

6,000 | 5,000 | (5,700) | 33,000 |

※1製品空気の仕様は、CO₂濃度:<1 vol-ppm、露点:<-70℃@大気圧 です。 (原料空気中のCO₂濃度は、~ 450 ppm。CO₂濃度センサー、露点計はオプションです。)

製品空気発生量は、温度20℃、湿度60%R.H.の大気を吸気した時に発生する二酸化炭素除去した空気を吸込み条件に換算した値です。

環境周囲温度により、製品空気発生量は0~-10% の変動があります。

発生量の保証値は、表値-5%(流量計精度も含む公差)になります。

※2コベルココンプレッサ製圧縮機の推奨型式です(別途ご購入が必要です)。加圧乾燥空気のご準備が可能な場合の必要原料空気量は、お問合せ下さい。圧縮機仕様等は、こちらを参照下さい。

※3別途必要な圧縮機・ドライヤ、空気槽等は含みません。突起部は除きます。(この仕様は説明用の参考情報で、予告なく変更する場合があります。最新情報はお問合せ下さい。)

※設置環境は、5 ~ 40 ℃、10 ~ 80 %R.H.(結露しない事)、屋内(非防爆)、十分な換気下、粉塵、腐食性ガス等の通常の大気成分以外のガスを含まない環境です。

酸性雰囲気では吸着剤が劣化する可能性があります。但し、この条件下において性能を保証するものではありません。

二酸化炭素 CO₂ガス の 回収技術

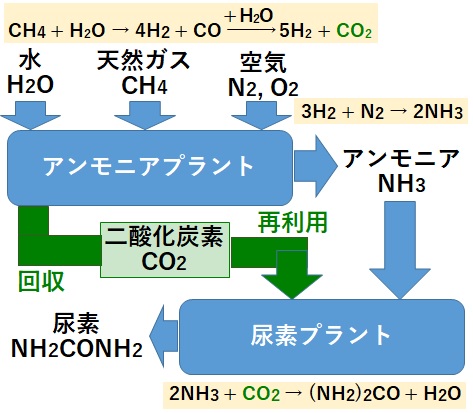

神戸製鋼所は1962年に国内初めての海外プラント輸出として、東パキスタンに尿素肥料工場を完成させています。一般的な尿素の合成法は、アンモニアと二酸化炭素 CO₂ガスを原料として、高圧で加熱して合成します。

アンモニアは、天然ガスと水蒸気から、空気との反応で水素、窒素、CO₂ガスをつくり、その段階で、CO₂ガスを一旦、分離・回収し、残りの水素と窒素でアンモニアを製造し、最後に、アンモニアと回収したCO₂ガスで、尿素を製造します。

即ち、アンモニア合成で生成したCO₂ガスが回収され、その回収したCO₂ガスを原料として、尿素が合成されます。約60年前から、CO₂ガスが回収され、再利用されてきました。それ程、CO₂ガスの回収技術は古く、円熟した技術と言えます。

CO₂ガスを回収する技術には、以下があります。

(1) 吸収液に溶解させる化学吸収法 → 大昔から実用化されている最もポビュラーな大規模用の技術

(2) 固体吸着剤に吸着させる物理吸着法 → 当社CO₂ガス-PSA / TSAが該当、多量のエネルギーが必要

(3) 吸収液に高圧のCO₂ガスを物理的に吸着させる物理吸収法

(4) CO₂ガスだけが透過する膜で分ける膜分離法

(5) 極低温で液化した後に沸点の違いを利用して分ける深冷分離法

どの方法が最適か、効率的かは、CO₂ガス発生源の規模とCO₂ガス濃度、不純物等により異なります。最も重要な事は、CO₂ガスを回収するためには、新たなエネルギー投入(新たなCO₂の発生)と多大な費用が発生しますので、それをどのようにして回収するのかにつきます。