酸素ガス発生装置

大気中の空気から、90%濃度の酸素ガスを製造します。

発生方式

酸素ガスの発生量により、二つの方式を使い分けます。

| PSA方式(型式と能力例はこちら) (Pressure Swing Adsorption))  |

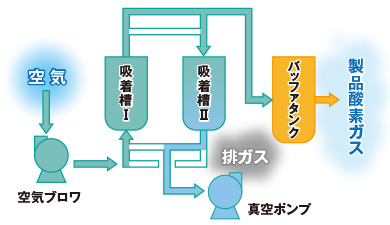

PVSA方式(型式と能力例はこちら) (Pressure Vacuum Swing Adsorption))  |

|---|---|

| 小規模用途 〜 150 m³/Hr | 中規模〜大規模用途 |

圧縮機で空気を0.7MPa程度に圧縮し、N₂、CO₂、H₂Oをゼオライトに吸着させ、酸素を製品として供給します。  |

ブロワで空気を0.04MPa程度に昇圧し、N₂、CO₂、H₂Oをゼオライトに吸着させ、酸素を製品として供給します。  |

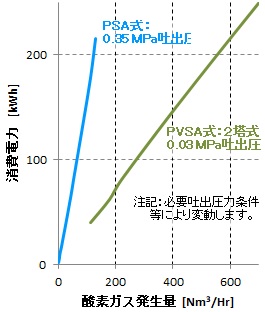

消費電力

上記の二つの方式の消費電力の概要を右図に示します。

PSA式は真空ポンプを使用しなく回転機類が一つのため、シンプルな装置になります。空気圧縮機で0.6MPa以上に圧縮する電気代がかかりますが、高圧の酸素ガスが得られます。

PSA式の型式と能力例を別ページのこちらに示します。

PVSA式は真空ポンプを使用し、吸着塔内を真空引きすることにより、吸着剤の能力を最大限に引き出し、吸着剤の必要量を低減でき、電力原単位がPSA式よりも大きく改善されます。但し、空気プロワ、真空ポンプと製品酸素ガスを昇圧するブロワが必要なため、設備費は一般的に高くなります。

PVSA式の能力による設備費と電気代の差により、特に低圧酸素ガスで良い場合は、PVSA式が有利になります。能力例を別ページのこちらに示します。

PSAの動作

PSA酸素発生装置は、以下の吸着・脱着工程を繰り返す事によって高濃度の酸素ガスを生成します。

圧縮機にて原料の空気を大気から取り込みます。圧縮した空気は除湿機、活性炭槽にて水分、油分等を取り除き吸着塔に送られます。2塔ある吸着塔は、以下に示す工程で、数十秒単位で交互に切り替えられます。

① A塔昇圧

導入された空気は、吸着塔A塔の下部の弁を開にし、吸着塔に送られ、吸着圧力まで昇圧されます。

その間、B塔下部の弁を開にし、大気圧まで減圧して吸着された窒素ガス等を大気に排出します。

② A塔酸素供給

導入された空気は、吸着剤に窒素ガス、炭酸ガス、水分等が吸着され、酸素ガスのみが製品バッファ槽に送られます。 (A塔:吸着工程)

その間、B塔は、両塔上部のオリフィスを通ってきたA塔からの酸素ガスで吸着剤が再生されます。(B塔:脱着工程)

③ 塔均圧

A塔の吸着工程、B塔の脱着工程が終わると空気供給用、バッファ槽、排出用への各弁を閉めます。両塔の上下にある両塔間の弁を開けて両塔を均圧します。以後、以下を繰り返します。

④ B塔昇圧 → ⑤ B塔酸素供給 → ⑥ 塔均圧 → ① A塔昇圧

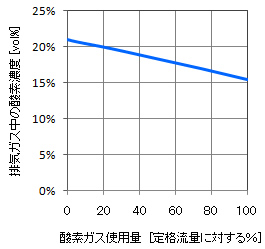

排ガス中の酸素濃度

上記に示すPSA酸素発生装置のプロセスで、90%酸素ガスを発生する場合の排気ガス中の酸素濃度は、右図のようになります。

即ち、空気中に20.99vol%含まれている酸素をPSAで90%に濃縮すると(例えば32%酸素回収率)、酸素濃度が15.4%の排気ガスが放出されます。弁開閉のサイクルタイム、供給する空気量を変化させずに、酸素ガスの使用量を減らす減量運転を行った場合は、右図のように酸素使用量の減少に伴い、排気ガス中の酸素濃度が徐々に高くなり、最終的に空気組成になります。

減量運転時に高濃度の酸素ガスが排ガスとして排出される事はありません。

低騒音(60dB(A)以下)・屋外型 酸素ガス発生装置・PSA

騒音規制法の工業地域(第4種区域)の昼間騒音規制基準、兵庫県などの夜間騒音規制基準の60dB(A)以下を実現しました。(騒音規制基準と騒音の距離減衰はガス関連技術データのこちらを参照下さい)

人が近くにいる作業場所や敷地境界線の近くに設置しても快適に使用できます。

右写真例:7Nm³/Hr、酸素濃度 90%以上、製品酸素ガス供給圧力0.4MPa以上→8方向騒音 60dB(A)以下

使用例:下水汚水送水管内 硫化水素発生抑制システム用 PSA方式

下水汚水送水管内に微生物の活動によって消費される酸素を注入し、汚水と混合させ補うことで、送水管内が好気的雰囲気になり、硫酸還元菌などの活動を抑制し、硫化物の生成を抑制します。

注入する気体に圧縮空気を利用する「空気注入技術」とPSA装置で高濃度酸素(90%)を注入する2種類の方法があります。

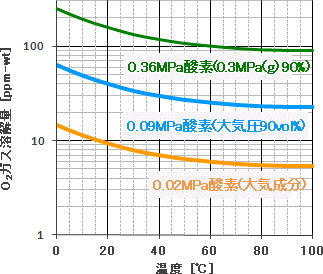

PSA方式は、右図に示すように酸素の溶解量が4倍以上大きいため、注入気体体積を大幅に削減でき、管路のアップダウンが多い等の条件でも圧力損失を抑制できます。このため、既存の汚水圧送ポンプの能力に余裕が少ない場合に特に適しています。

右図は、大気圧下(常圧)での酸素(分圧:0.02MPa-a)、大気圧下(常圧)でPSAで90%に濃縮した酸素(分圧:0.09MPa-a)と、加圧下(0.3MPa-g)でPSAで90%に濃縮した酸素(分圧:0.36MPa-a)の水への溶解度を示しています。

硫化水素発生抑制システム(PSA式)は、空気昇圧機/ドライヤ→活性炭槽→PSA式酸素ガス発生機→酸素タンク→注入制御器、動力制御盤からなり、従来は、ユニットが独立していましたが、現地配線工事、配置スペースの削減を目的に各ユニットを同一筐体内にコンパクト収納した新型装置を採用しました。

使用例:酸素富化燃焼(さんそふかねんしょう)

空気中の酸素濃度は、体積比で約21%しか含まれていなく、残りはほぼ不活性ガスの窒素です。酸素富化燃焼では、この燃焼に寄与しない窒素を減らし、高濃度の酸素含有ガスを使用することにより、以下のような特長が活用できます。

- 1. 燃焼効率の向上

- 窒素に持ち去られる熱を減らせるため、排気ガスからの熱損失が抑えられ、燃焼効率の向上が図れる。

- 2. 排ガス量の低減

- 窒素が減った分だけ、その分排ガス量も減らすことができる。

- 3. 火炎温度の向上

- 窒素に持ち去られる熱が減り、燃焼火炎の温度を上げることができる。

- 4. 窒素酸化物の低減

- 起源となる窒素が減少しているため、窒素酸化物の低減性が高くなる。

- 5. 二酸化炭素の回収

- 窒素が減った分だけ、燃焼後の排出ガス中の二酸化炭素が高くなり、排出ガスから二酸化炭素を容易に分離・回収することができる。

適用例

- 製品ガス

- 30%-酸素、165 Nm³/Hr(50 Nm³/H as 100% O₂)、0.3MPa吐出

- PSA本体

- 3,400 x 1,150 x 1,750H (概寸法、メンテナンススペース除く)

- 適用圧縮機

- Kobelion-SG 55 ADⅣ、消費電力 約60kW (ドライヤ含む)、2,200 x 1,200 x 1,700H (概寸法、メンテナンススペース除く)

- その他

- 上記以外に、フィルタ付活性炭槽ユニット、空気タンク(1m³)が必要

納入実績

酸素ガス発生装置 100台 以上